苏州那尔道斯智能装备有限公司

联系人:郭先生:17312648889

蒋先生:17352415162

电话:+86 0512-62312882

邮箱:market@nardos-china.com

地址:江苏省苏州市吴江经济技术开发区光明路1868号平谦产业园

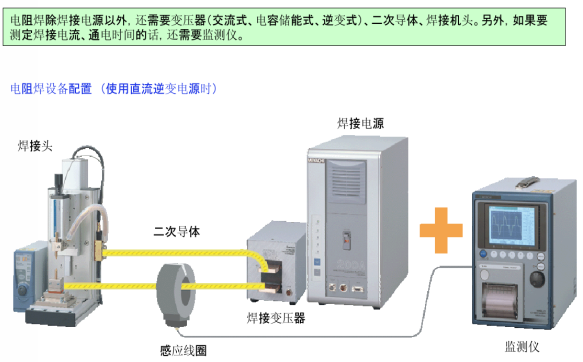

电阻焊设备

电阻焊工作原理

逆变电源将工频(50Hz)交流电,先经整流器整流和滤波变成直流,再通过大功率开关电子元件(晶闸管SCR、晶体管GTR、场效应管MOSFET或IGBT),逆变成几kHz~几十kHz的中频交流电,同时经变压器降至适合于焊接的21-28V电压,再次整流并经电抗滤波输出相当平稳的直流焊接电流。其变换顺序可简单地表示为:

工频交流(经整流滤波)→直流(经逆变)→中频交流(降压、整流、滤波)→直流。即为:AC→DC→AC→DC

因为逆变降压后的交流电,由于其频率高,则感抗大,在焊接回路中有功功率就会大大降低。所以需再次进行整流。

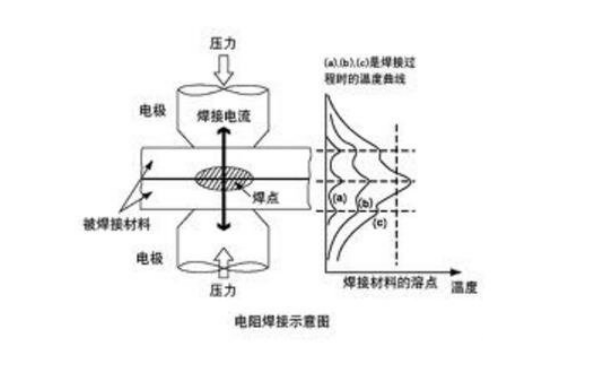

电阻焊是当电流通过导体时,由于电阻产生热量。当电流不变时,电阻愈大,产生的热量愈多。当两块金属相接触时,接触处的电阻远远超过金属内部的电阻。因此,如有大量电流通过接触处,则其附近的金属将很快地烧到红热并获得高的塑性。这时如施加压力,两块金属即会联接成一体。

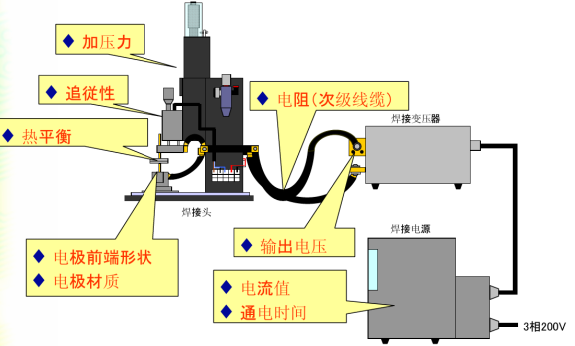

电阻焊影响因素

1、电阻(材料,电极,焊缝)

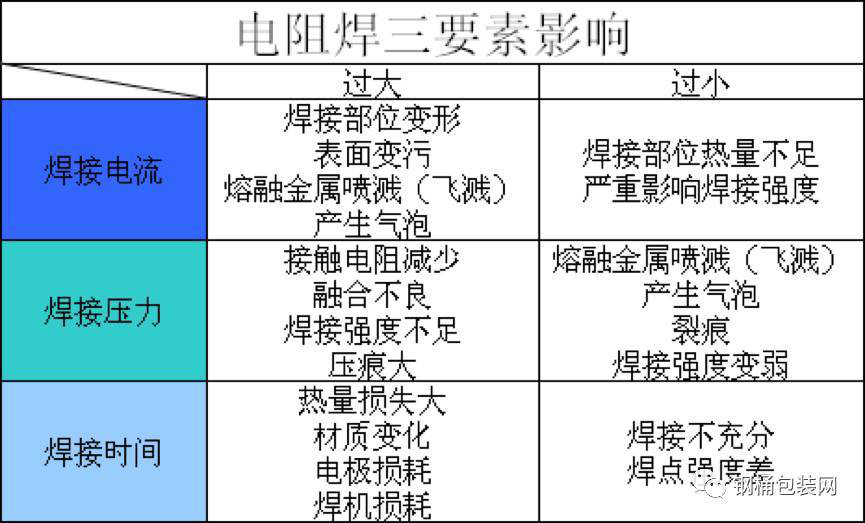

2、焊接电流

电阻焊是当电流通过导体时,由于电阻产生热量。当电流不变时,电阻愈大,产生的热量愈多。当两块金属相接触时,接触处的电阻远远超过金属内部的电阻。因此,如有大量电流通过接触处,则其附近的金属将很快地烧到红热并获得高的塑性。这时如施加压力,两块金属即会联接成一体。

3、焊接时间

为了保证熔核尺寸和焊点强度,焊接时间与焊接电流在一定范围内可以互为补充。为了获得一定强度的焊点,可以采用大电流和短时间(强条件,又称强规范),也可以采用小电流和长时间(弱条件,又称弱规范)。选用强条件还是弱条件,则取决于金属的性能、厚度和所用焊机的功率。但对于不同性能和厚度的金属所需的电流和时间,都仍有一个上、下限,超过此限,将无法形成合格的熔核。

4、电极压力

电极压力对两电极间总电阻R有显著影响,随着电极压力的增大,R显著减小。此时焊接电流虽略有增大,但不能影响因R减小而引起的产热的减少。因此,焊点强度总是随着电极压力的增大而降低。在增大电极压力的同时,增大焊接电流或延长焊接时间,以弥补电阻减小的影响,可以保持焊点强度不变。采用这种焊接条件有利于提高焊点强度的稳定性。电极压力过小,将引起飞溅,也会使焊点强度降低。

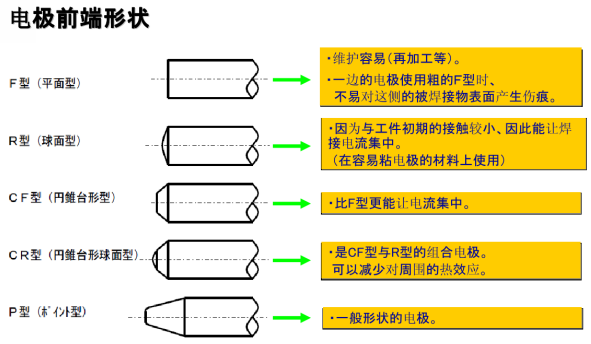

5、电极材料和形状

由于电极的接触面积决定着电流密度,电极材料的电阻率和导热性关系着热量的产生和散失,因而电极的形状和材料对熔核的形成有显著影响。随着电极端头的变形和磨损,接触面积将增大,焊点强度将降低。

6、工件表面

工件表面上的氧化物、污垢、油和其他杂质增大了接触电阻。过厚的氧化物层甚至会使电流不能通过。局部的导通,由于电流密度过大,则会产生飞溅和表面烧损。氧化物层的不均匀性还会影响各个焊点加热的不一致,引起焊接质量的波动。因此,彻底清理工件表面是保证获得优质接头的必要条件。

电阻焊优点

1、电阻焊是利用焊件内部产生的电阻热,由高温区向低温区传导,加热及融化金属,实现焊接的。它属于内部分布能源。

2、电阻焊的焊缝是在压力下凝固或集合结晶,属于压焊范畴,具有锻压特征。

3、由于焊接热量集中,加热时间短,所以热影响区小,焊接变形与应力也较小。所以,通常焊后不需要校正及热处理。

4、通常不需要焊、焊丝、焊剂、保护气体等焊接材料,焊接成本低。

5、电阻焊的熔核始终被固体金属包围,融化金属与空气隔绝,焊接治金过程比较简单。

6、操作简单,易于实现机械化与自动化,劳动条件较好。

7、生产率高,可与其它工序一起安排在组装焊接生产线上。

8、电阻焊设备机械化、自动化程度较高。

9、生产效率高,无噪声和有害气体,适合大量生产

10、劳动条件较好

电阻焊缺点

1、焊接过程进行的很快,若焊接过程中由于某些工艺因素发生波动,对焊接质量的稳定性有影响时往往来不及进行调整

2、设备比较复杂,对维修人员技术要求较高

3、焊接的厚度,形状和接头形式受到一定程度的限制

4、缺少简便、实用的无损检测手段,只能靠工艺试样、破坏性试验来检查,以及靠各种监控技术来保证。

电极的选择

1、电极的要求

电极的作用是对焊件施加压力并向焊接区传输电流,因此应满足如下要求:

(1)高的电导率和热导率,以延长电极的使用寿命,改善焊件表面受热状况

(2)高的高温强度和硬度,具有良好的抗变形和抗磨损能力

(3)高温下与焊件形成合金的倾向小,物理性能稳定,不易粘附

(4)材料成本低,加工方便,变形或磨损后便于更换

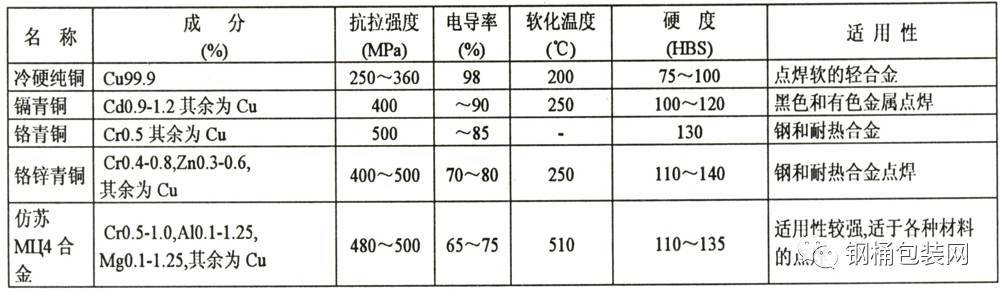

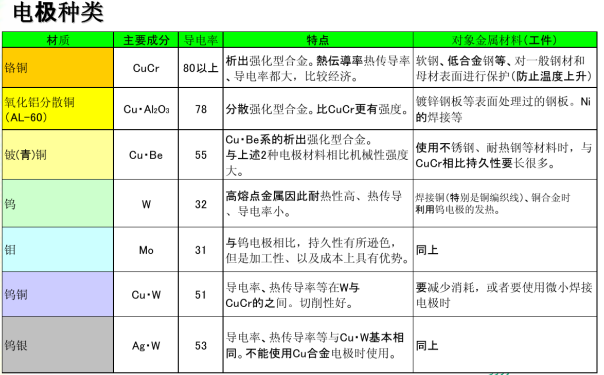

(5)综合性能考量。电极材料主要是铜和铜合金,或钨、钼等。

2、电极分类

第一类:导电最好、强度最差,如铜及铜合金,如E-Cu(、Cu-Cd、Cu-Ag合金。

适用于要求电流密度高但高温强度差的焊件例如焊铝及铝合金也可用于镀层钢板的焊接。还常用于制造不受力或低应力的导电部件。

第二类:导电适中、强度亦适中适用于大多数件,汽车行业均采用此类铜合金,如Cr-Cu(铬青铜),Cr-Zr-Cu(铬锆铜),Co-Be-Cu(铍钴铜)等。

它是最通用的电极材料,广泛地用于点焊低碳钢、低合金钢、不锈钢、高温合金、电导率低的铜合金、以及镀层钢等。还适用于制造轴、夹钳、台板、电极夹头、机臂等电阻焊机中各种导电构件。

第三类:导电较差,但强度(主要是高温强度)最好,具有更高的力学性能,耐磨性好,如铬锌青铜、MЦ4合金、Mo、WCu、W。

适用于焊接强度及硬度较高的不锈钢、高温合金等。

金属材料的可焊性及评定指标

可焊性是指用来相对衡量金属在一定焊接工艺条件下,实现优质接头难易程度的尺度。

评定材料点焊可焊性的指标通常有:

1)材料的导电性和导热性 导电、导热性好的材料 ,其可焊性较差

2)材料的高温和常温强度 此强度越大,可焊性越差,易产生飞溅

3)材料的线胀系数 线胀系数越大,点焊是易产生裂纹等缺陷,焊后翘曲变形大。

4)材料的热敏感性 热敏感性越强的材料,焊接易出现淬硬组织或裂纹等缺陷。

5)材料的熔点以及电极材料形成合金的倾向熔点越高,点焊时电极易变形和磨损,可焊性差。有些表面镀有低熔点且易与电极形成合金的镀层材料,焊接时易使电极沾污,可焊性差。

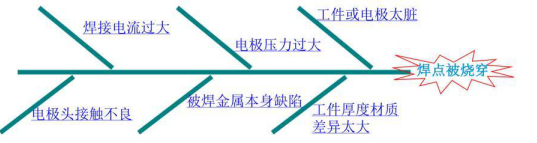

电阻焊常见故障分析

1、焊点被烧穿;

2、焊点压痕过大;

3、焊点太小或强度不够;

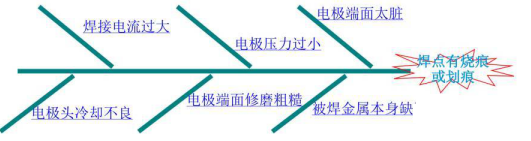

4、焊点有烧痕或划痕;

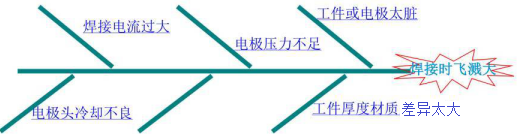

5、焊接时飞溅大;

6、焊点有裂纹

版权所有 苏州那尔道斯智能装备有限公司 苏ICP备19034495号-1