苏州那尔道斯智能装备有限公司

联系人:郭先生:17312648889

蒋先生:17352415162

电话:+86 0512-62312882

邮箱:market@nardos-china.com

地址:江苏省苏州市吴江经济技术开发区光明路1868号平谦产业园

介绍

一套高质量的电阻焊方案在生产环境中需同时满足应用的目标,生产稳定性和一致性。为找到最佳工艺流程,用户必须循序渐进的采用应用方法论和考虑更多的影响因素。本章我们将关注以下关键步骤和法则。在寻求最佳电阻焊接工艺流程中,这些要素需要考量:

– 材料及其属性

– 基本电阻焊接

– 法则

– 焊接资料

– 形成方法

– 常见问题

– DOE’s 筛选

– DOE’s 因子

电阻焊 – 材料世界

在设计一个高质量的焊接方案时首当其冲是要考虑被焊材料的属性以及所需焊接连接的质量要求。此阶段,回顾电阻焊工艺流程方法和工件被焊后可能的结果是值得一做的事。

结构材料的类型主要有四种:

– 金属(银,钢,白金)

– 陶瓷(铝土,沙)

– 塑料/聚合物(PVC,特氟龙)

– 半导体(硅)

这些材料中,只有金属可以采用电阻焊,因为金属具有导电性能,加热变软,以及可以锻造在一起而不受破坏。

在电阻焊接工艺流程中,形成连接的类型主要有三种: 融合金属是两种或多种金属的混合。当电阻焊接不同金属时,融合金属一般相比其母材料更硬,导电率小,更脆。

不同的金属材料间,金属原子自然地被另一经书原子吸引。当金属表面有污物,如脏东西,油脂及氧化物被清除后,金属和融合金属物将会连接起来。电阻焊在材料表面产生热量,其能分解脏东西和油脂,以及有助于去除氧化物层。形成的热量会软化或溶化金属,加压会使两边的原子紧密结合从而连接在一起。当冷却后,结合强度形成,并形成新的结构。

– 焊锡或钎焊结合

像焊锡或钎复合物的填料被用于添加到工艺过程中,或作为电镀或涂层材料。焊锡常用于400℃以下的连接,铜料,如Sil-Phos,熔点在400℃以上。

– 固态结合

固态结合形成于当材料加热到其熔点的70%~80%。

– 熔融结合(Fusion Joint)

熔融结合的形成是指当两种金属加热到其熔点,原子进行结合。

许多精密电阻焊遇到的挑战包括熔点、电导率和硬度不同的金属焊接。固态焊接是应对这些难点的理想方案。在两种材料的焊接交界面,没有直接进行混合,因此其能防止易脆混合物形成的有害合金的产生而导致断裂。记住在固态结合中,金属只能加热到其熔点的70%~80%。在加热及随后的结合冷却中,相比熔融焊接,其产生较少的热应力。因为固态结合不是真正的材料溶化,因此,焊接飞溅和材料溢出不易产生。固态结合可形成焊核。

材料属性的考量

在电阻焊接工艺过程中,需考量的关键材料属性是:

– 电导率和热传导

– 熔点

– 电镀和涂层

– 氧化物

– 硬度

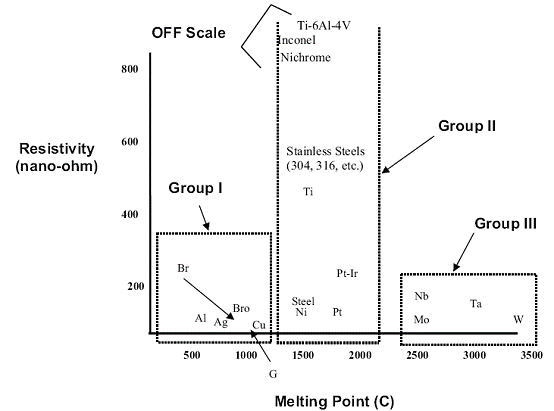

以下图片显示了在当今精密电阻焊接中,常用材料电阻率和熔点的变量。

|

这些材料和归纳为三类。各类的结合形成种类详述如下:

– 类别1—导电率高的金属

导电率高的金属散热快,且在接触面难以积聚热量。因此,最好采用固态结合。通常,电阻率高的电极材料被用于增加额外热量。

– 类别2—电阻率高的金属

电阻率高的金属,其接触面容易产生热量,散热慢。因此,根据时间和温度,固态焊接和熔融焊接都可能形成焊核。上升沿可降低接触电阻并在主体材料电阻中提供热量。

– 类别3—难溶金属

难熔金属具有非常高的熔点,过高的热量会导致微结构的破坏。因此,固态结合为首选。

当结合材料为不同类别的材料时,下图给出了所期望和设计考量所要求的结合类型的指导

基本法则

|

上图显示了在典型电阻焊接中,焊接电阻的关键电阻及接触电阻和主体电阻随时间的关系:

R1&R7:电极电阻,影响对工件能量和焊接热量传导,以及焊接结束时工件的散热率。

R2,R4&R6 电极与工件,工件与工件之间的接触电阻,在该区域内决定热形成的大小。当工件放置好,接触电阻随时间推移而变小。

R3&R5 金属的本体电阻,焊接中,当工件加热后,本体电阻阻值变大。

若焊接启动时,接触电阻仍然很高,热量的形成与接触电阻的级别和位置相关,因为材料不会再有重新摆放好的机会了。当焊接电阻材料包含以下情况时,多种焊接问题普遍来自于电极与工件间,工件与工件之间的接触电阻上热量的形成。

– 工件纹路和表面加热

– 焊接飞溅或物质溢出

– 粘电极

导电率高的材料可以用较高的接触电阻和快速加热来焊接,因为它们的本体电阻不高,对于热量生成作用甚小。

当被焊工件和电极摆放到位,焊接开始,则接触电阻变小,本体电阻控制热量的形成。这种焊接类型要用缓慢加热率以及长时间焊接来焊该电阻材料。这样便可在它们的本体电阻上产生热量。

|

(注意:当采用本体电阻时,较大的焊核可能伴需要较长的焊接时间)

当电源放电时,接触电阻的出现会较大影响焊接的热平衡以及因此形成的热影响区。

以下图片显示了当接触电阻依旧很高时。以下图片显示了当接触电阻变小时,焊

在焊接时序的初期放电。接开始。此案例中,我们采用本体电阻来形成焊接热量。

总之,导电率高的材料得益于快速加热率,因为较高的接触电阻在焊接中有助于热量的生成。电阻率高的材料得益于较慢的加热率,其允许接触电阻有明显的降低。因此,本体电阻成为热量形成的主要来源。要使焊接变化小,热影响区必须要小。

以下图示显示了在热压焊中电阻率材料热形成的三个阶段。第一阶段,热量集中在工件与工件,电极与工件的接触区域,因为接触电阻相对于本体电阻要高。第二阶段,当电极对工件压到位时,接触电阻下降。电极与工件的接触区域,少量热量形成,而由于本体电阻的升高,大量热量形成于工件本体。第三阶段,本体电阻成为主要的热形成因素,且在工件与工件之间到达结合温度。导电率材料的热形成的步骤与电阻率材料类似,但由于材料的导热性,在本体电阻上生成热量较少。

|

焊接资料

基本的焊接资料(或规范)由在焊接时的能量控制应用和压力组成。精密焊接电源控制能量和时间,乃至工件的耗热率。焊接过程中,始终对焊接机头加压力。

下图显示了一典型的工件加压力的焊接时序;在放电前预压时间启动,以确保压到位。预压时间也用于涵盖当材料的接触面开始越来越紧密时接触电阻减小的时间。在电流放电就结束后保压时间启动,用于在电极离开工件前的压力保持至工件冷却。保持时间非常重要,焊接强度在这段时间内形成。这作为焊接资料的基本方式是多数细小工件电阻焊应用的必要条件。

|

电源技术的选择是基于对应用和工艺两者的要求。一般而言,在焊接过程中要获得连续性,输出可控制以及快速响应电阻变化的特性,闭环的电源技术是最佳选择。

焊接形成方法

为获得一个高质量的焊接工艺,第一步要对焊接设备确定尽可能多的可变因素。焊接变量可归纳为如下类别:

材料影响因素:

– 基体材料

– 镀层

– 尺寸

– 形状

焊接机头和机械影响因素:

– 压力,预压,保持

– 驱动方式

– 电极材料和形状

电源可变因素:

– 能量

– 时间(预压,焊接,保持)

工艺流程的影响因素:

– 加工,自动化程度

– 一致性(重复率)

– 工件摆放

– 维护,电极修理

焊接初尝试—目测(look see tests)

目测是一套mini焊接试验,为今后焊接参数的统计研究提供初始参考。用户对重要焊接因素(能量,压力,时间)进行调整,来获得最佳的焊接效果。近距离对焊接工件的肉眼检视将提高对热量特性的理解。

迷你试验是从应用和工艺的角度出发,对焊接特性的理解。重点理解要素罗列如下:

应用角度

– 材料:电阻率,熔点,蓄热容量,形状,硬度,表面特性。

– 热平衡:电极材料,形状,极性,耗热率(加热)。

– 观察:视觉标准,横截面,在热平衡上对可变因素的影响。

工艺过程角度:

– 生产过程中,什么是最可能的变量因素?

– 操作工是如何操作和排列工件的?

– 需要什么样的工装或自动化程度?

– 操作工是如何维护及更换电极的?

– 其他还有什么参数是操作员能调整的?

– 需要什么样的焊接质量及如何检验?

– 相关的生产测试方式和测试设备是什么?

– 我们对材料的质量有充分的控制吗?

常见问题

对于本过程形成阶段,需要明白多数工艺过程问题要么与材料变化相关,要么与工件跟电极的位置有关。

|

以上的变化会导致接触电阻的变化以及会影响焊接的热平衡。在焊接形成过程中,这些常见问题必须要仔细监控,从而避免引入错误的焊接试验过程和生产率。

总的说来,“目测”焊接试验用于从应用和过程角度出发,确定进一步的可变因素以及为能量,时间和压力建立一个“焊接窗口”。这个焊接形成的部分很关键,可处理成统计评估方法。随机出现的飞溅和未知影响因素将歪曲统计数据和浪费宝贵时间。

|

常见焊接问题常在压力、能量和时间基本上设定为以上焊接资料时被识别。这些问题将导致焊接飞溅,非一致性,及多变。

版权所有 苏州那尔道斯智能装备有限公司 苏ICP备19034495号-1